ポンプ故障の区分

- 消耗部品など寿命による経年劣化から生じる。

- 選定・設計条件と実際の使用条件の違い(単純ではあるが重大な間違い)。

- 色々な要因がからみあって起こる故障。

ポンプ故障の要因

グランドパッキン式の場合

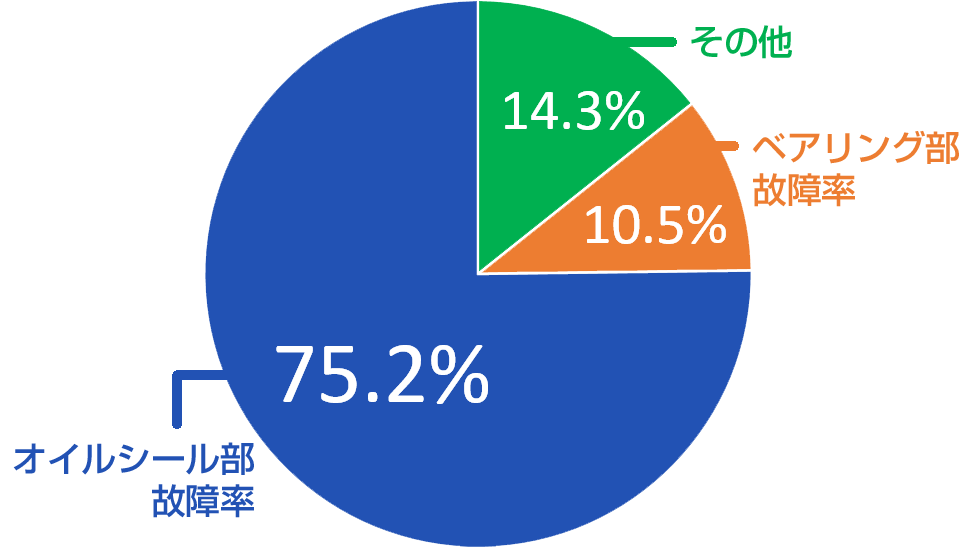

オイルシール部とベアリング部で、

故障原因の85%を占める。

ベアリングの寿命を縮める4大原因

- 異物(コンタミ)の混入

- 潤滑の不足

- 熱の発生

- 湿気の混入

技術革新のなかにあって、ポンプの性能維持をオイルシールに依存しているのが現実である。

- ベアリングとオイルシールは接近した位置にある。

- オイルシールは大気側から僅かな空気を吸込んでおり、この吸込み現象が油を外に漏れない密封メカニズムである。故に、寿命を超えたオイルシールは湿気の混入には無防備となります。

- 異物(コンタミ)の混入、軸振れ、潤滑不足、発熱など外的要因は更にリップの摩耗を促進させる。

※オイルシールから湿気が混入すると潤滑油の潤滑能力は著しく低下する。(米国モービル社の資料)

| 湿気混入率(%) | 設計寿命の損失率(%) |

|---|---|

| 0.002 | 48 |

| 6.002 | 83 |

メカニカルシールの導入目的

1.ベアリングの寿命を縮める4大原因を元から断つ

ポンプ寿命の延命によるコスト低減

2.軸封からの漏れによるトラブル回避

ポンプは、内部が真空になって初めて流体がポンプ内に押し上げられます。羽根車の回転力で真空と遠心力を生みだし、吸込運動と吐出運動の2つの運動を同時に、これを連続的に行うことで送水します。ところが、グランドパッキンからの過度な液漏れは真空到達を阻むことになるのでトラブルの始まりです。ここのところを以外と気づいていない方が多いです。メカニカルシールを取付けると、漏洩なし、エア噛み込みなしとなり、真空度が維持されるでトラブル解消となります。加えて、ポンプは高効率の運転となります。

3.省エネ(電力削減、節水対策に)

電力削減

グランドパッキンの締めを強めにした場合はどうでしょうか。

当然、漏れは抑えらるが余り強く締め過ぎると、潤滑が届かなくなるので、パッキンを焼きつかせ軸摩耗を促進させます。パッキンライフを短くする結果となり、動力損失も大きくなります。

メカニカルシールは液膜を形成してシールする機構ですので軽く回転し電力低減になります。

節水対策

月間と年間の漏洩量の表です。漏洩量は僅かですが、どのように御判断されますか?

| 目視による漏れ状態 | 月間(ℓ) | 年間(㎥) |

|---|---|---|

| 適正1~4滴 | 865 | 10.5 |

| 途切れない点滴 | 3275 | 39.3 |

4.メンテナンスフリー(シール部の固定環と回転環の摺動となるので)

- 軸、スリーブの損傷がなく、以後交換の必要がありません。

- グランドパッキン時のような増し締め、補充作業が不要です。

5.トータルコストの低減

グランドパッキン仕様とメカニカルシール仕様のメンテナンスコスト比較をしている資料がありますので、お問い合わせください。

6.環境対策

グランドパッキン時は、ポンプ周辺の汚れ、錆、藻の発生、飛散防止カバーなどがよく見られる光景です。その光景がメカニカルシール取付によって改変します。

環境方針の基本方針である環境ISOや5S運動(整理、整頓、清潔、清掃、躾)が具現化され、企業のイメージアップにもつながります。